Inspección Ingeniería Respuesta

Especialistas en ingeniería inversa y control metrológico mediante el escaneado 3D a través de tecnología vanguardista.

Nuestra empresa

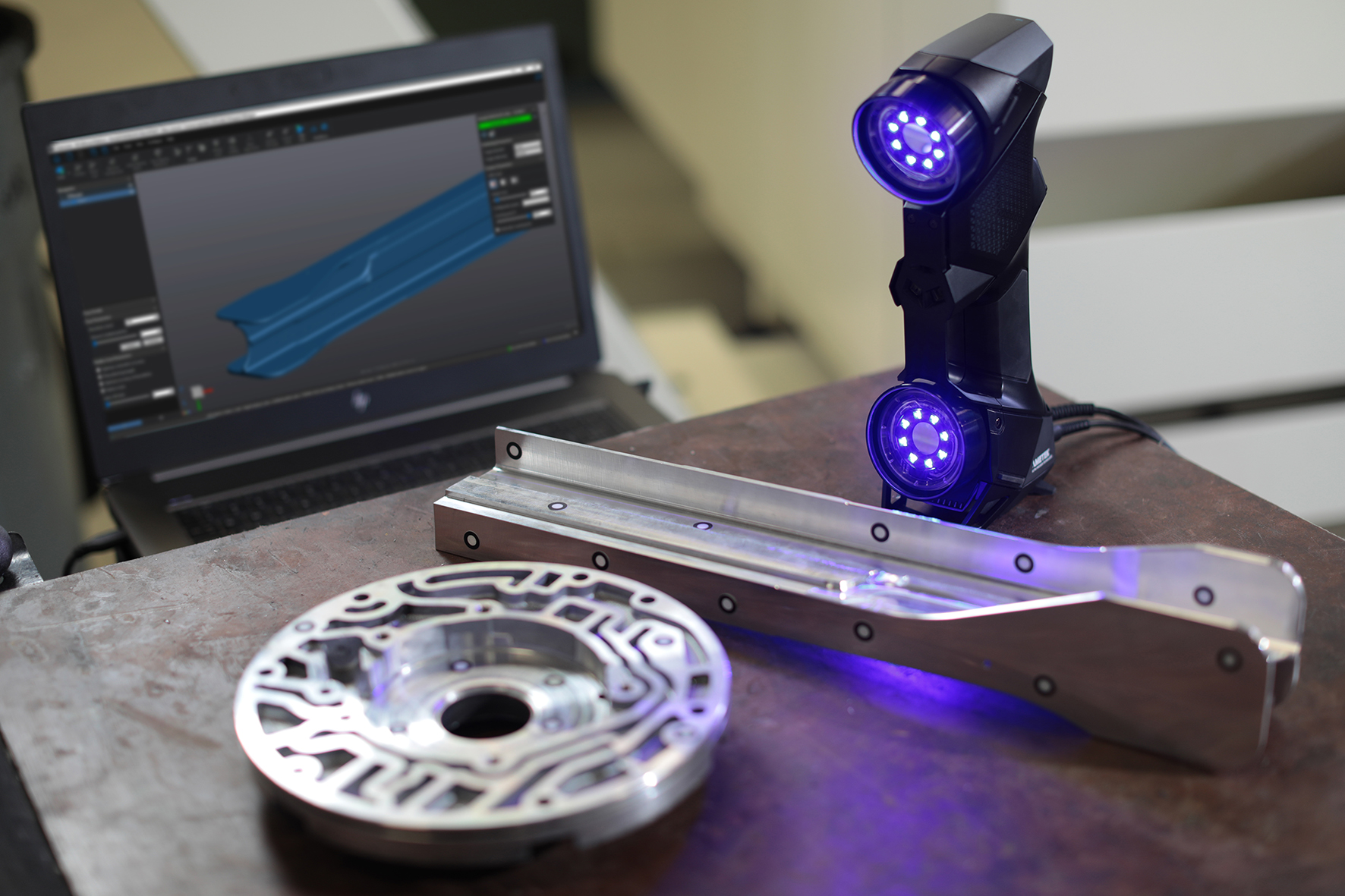

En Inspección Ingeniería Respuesta I.I.R. prestamos servicios de ingeniería inversa y control metrológico mediante el escaneado 3D. Disponemos de la más avanzada tecnología de escaneo 3D y tratamiento de la nube de puntos.

Nuestros equipos son extremadamente portátiles y versátiles, ofrecen una precisión inigualable por otros sistemas de digitalización similares.

Garantía de calidad

Gracias a la tecnología podemos ofrecer resultados muy fiables.

PRECISIÓN VOLUMÉTRICA DE 0,020mm + 0,040mm/m

RESOLUCIÓN DESDE 0,100mm

AMPLIA ÁREA DE ESCANEADO

EXACTITUD DE 0,025mm

CALIBRACIÓN VDI/VDE 2634 P.3 LABORATORIO ISO 17025

OBJETOS DESDE 0 HASTA 4m o más según la precisión deseada

Llevamos el servicio a la pieza, no la pieza al servicio.

Actuamos sobre la pieza, realizando escaneo, directamente en la línea de producción o donde este instalada.

Los servicios de digitalización 3D también se aplican al sector de mantenimiento, para el control de desgaste o deformación y permiten hacerle un seguimiento. Gracias a la portabilidad, los servicios se realizan en el mismo lugar donde está trabajando dicha pieza.

EL ESCANEADO 3D ES APLICABLE, Y PUEDE SER ÚTIL EN TODAS LAS FASES DEL CICLO DE VIDA DEL PRODUCTO.

En las fases iniciales, de maduración de las ideas o de diseño pueden ser más útiles los servicios de ingeniería inversa.

En las fases de fabricación, utilización y mantenimiento, pueden ser más útiles los servicios metrológicos.

El proceso de escaneado 3D de corto/medio alcance es muy eficaz y portable. No existe un límite de objeto que se pueda escanear, todo dependerá de la precisión deseada.

Obtenemos un gemelo digital, un modelo 3D de la pieza en forma de malla o nube puntos densa. Es la representación exacta de nuestro elemento en el entorno virtual 3D.

Existe la posibilidad de realizar operaciones básicas de limpieza, optimización y edición de la malla.

Un archivo así está listo para imprimirlo en una impresora 3D.

En la mayoría de los sistemas CAD la malla cerrada adquiere las propiedades de un sólido, se puede calcular su volumen, peso, centro de gravedad, etc. El objeto está listo para incorporarlo a nuestro diseño.

Somos especialistas en ingeniería inversa. Podemos recrear el diseño, la forma o la documentación 3D o 2D de una manera muy eficaz y fiable.

Si son necesarias modificaciones de la pieza digitalizada, podemos convertir la malla escaneada en un elemento formado por superficies, un sólido 3D.

Este proceso, que podríamos llamar la ingeniería inversa, se realiza en unos programas informáticos específicos que permiten alcanzar el mayor nivel de eficacia de este proceso. Permiten exprimir la disponibilidad de la nube de puntos, generando planos y superficies, perfiles y otras características o referencias reconociendo la propia malla.

El diseño es paramétrico, en cualquier momento podemos modificar la forma y dimensiones de los perfiles y superficies para ajustarnos más a la malla o por lo contrario para alejarnos del diseño original ajustándolo a nuestras necesidades.

Gracias a esto, podemos crear la documentación 2D, o generar los códigos para las máquinas de CNC, o realizar los cálculos estructurales, etc.

Gracias a la alta precisión que ofrecen los equipos, podemos aprovechar la malla para verificar las dimensiones de la pieza. Una vez escaneada, la nube de puntos contiene la información completa y precisa, es un gemelo digital 3D. Se necesita muy poco tiempo para escanear la pieza. Todas las mediciones las realizamos sobre la representación virtual: la malla.

Se pueden comprobar las tolerancias dimensionales y geométricas a través de los valores numéricos, perfiles y mapas de colores que representan las desviaciones. Podemos hacer comparaciones “scan to scan”, por ejemplo, comparando con la pieza patrón o “scan to CAD”.

Contamos con toda la información del elemento y podemos trabajar sobre su totalidad, no solo sobre las características que inicialmente íbamos a inspeccionar. En cualquier momento podemos hacer comprobaciones que inicialmente no nos preocupaban, sin necesidad de volver a la pieza.

Gracias a la tecnología, la portabilidad es tal que no es necesario el setup rígido entre la pieza a escanear y el escáner. Ambos elementos se pueden mover libremente en el espacio siendo siempre referenciados unos con otro.